چاپ پارچه ، معمولا جزء آخرین مراحل تولید پارچه میباشد. چاپ پارچه ، یعنی ایجاد طرحها و الگوهایی که برای همیشه روی پارچه باقی بمانند. قبل از این مرحله، باید طرحهای خود را بصورت دیجیتالی دربیاورید. سپس چیدمان، ابعاد و محل قرارگیری طرحها بر روی پارچه را تعیین کنید. پارچهها معمولا قبل از شروع پروسه چاپ، شسته میشوند. به این ترتیب هرگونه ماده شیمیایی در بافت آنها زدوده میشود. این مواد ممکن است حاصل مراحل تولید باشند و از نفوذ رنگ به بافت پارچه جلوگیری کنند. در چاپ پارچه اغلب رنگ را با نوعی پایدار کننده شبیه چسب ضخیم میکنند. به این ترتیب رنگ در جایی که چاپ میشود ثابت میماند و به جاهای دیگر پارچه سرایت نکند. در چاپ پارچه غالبا از نوع رنگی استفاده میشود که قابل نفوذ و ماندگاری در بافت پارچه باشد.

تفاوتهای چاپ با رنگرزی

تفاوت چاپ پارچه با رنگرزی آن در این است که در رنگرزی تمام سطح پارچه همرنگ میشود. در چاپ میتوان با استفاده از تک رنگ یا چند رنگ متفاوت بر روی زمینه پارچه، طرح دلخواه را به وجود آورد. در رنگرزی، رنگ به صورت مایع استفاده میشود. در چاپ، رنگ همراه با ماده ای چسب مانند به عنوان تثبیت کننده استفاده میشود. در رنگرزی، نیاز به استفاده از نمک و آب است و در چاپ این موارد مورد نیاز نیست. در رنگرزی، از حرارت برای نفوذ بهتر رنگ استفاده میشود. در چاپ، مواد غلطت دهنده، باعث نفوذ بیشتر میشوند.

آماده سازی پارچه برای چاپ

برای چاپ بهتر پارچه، رعایت برخی نکات درباره پارچه ضروری است:

پارچه باید از روی مناسبش بخیه شده باشد و دارای سطحی صاف و یکدست باشد.

نخهای شل باید با روشهای چینش و برش، از سطح پارچه زدوده شده باشد.

برای نفوذ بهتر رنگ باید ابتدا آهار پارچه زدوده شده باشد.

کزدادن پارچه به زدوده شدن کرکها کمک میکند. به این ترتیب چسب چاپ به صورت یکنواخت در سطح پارچه میچسبد و پارچه درخشنده میشود.

صابون زدن باعث جذب بهتر رنگ میشود

برای پارچههای کتان از نشاسته و برای الیاف مصنوعی از تنظیمات مختلف دمایی استفاده میشود

برای پارچههایی با پس زمینه سفید، بهتر است از سفیدکننده در تمام سطح پارچه استفاده شود.

پارچه باید بطور کامل خشک شود

هرگونه چین و چروک و در هم تنیدگی پودها باید قبلا زدوده شده باشد

تکنیکهای چاپ پارچه

تکنیکهای مختلف چاپ پارچه بستگی به نوع موادی دارد که برای این منظور استفاده میشود. پارچههای مصنوعی در قیاس با پارچههای طبیعی مانند کتان و ابریشم، قابلیت جذب جوهر متفاوتی دارند. نوع محصول خروجی هم در تعیین نوع پارچه و نوع تکنیک چاپ موثر است. مثلا فرض کنید قرار است پرچم یا بنرهایی برای نصب در خیابان چاپ شود. در این صورت باید پارچه ای انتخاب شود که در برابر پاره شدگی مقاومت خوبی داشته باشد. تکنیک چاپ روی این پارچه هم بر اساس نوع آن خواهد بود. در این قسمت به برخی از این تکنیکها اشاره میکنیم:

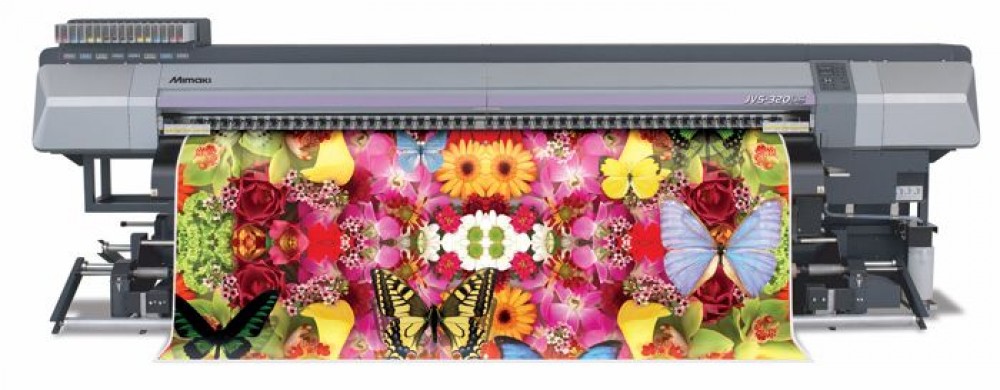

تصعید مستقیم (Direct Sublimation Printing )

این روش چاپ برای پارچههای مصنوعی، چه در محیطهای داخلی و چه در فضای بیرون، مورد استفاده قرار میگیرد. در این تکنیک از پرسها، توری جوهر افشان و جوهرهای بدون بو و قابل شست و شو استفاده میشود. این ابزارها باعث میشوند که رنگهای حاصل روشن و شفاف خواهد بود. از این تکنیک بر روی پارچههای پلیستر و برای کاربردهای مختلف اعم از بنرهای تبلیغاتی و غیره استفاده میشود.

چاپ جوهرافشان (Inkjet Printing)

به این روش چاپ DGT یا Direct To Garment (مستقیم روی لباس) هم گفته میشود. این روش برای چاپهای چهار رنگه بر روی پارچههایی از جنس طبیعی مانند کتان و سیلک استفاده میشود. از این تکنیک معمولا در تولید تیشرت و لباسهای مخصوص گلف و دیگر البسه تولیدشده از کتان و الیافطبیعی بکار بردهمیشود. این تکنیک کمک میکند که البسه با کاربریهای خاص، بتواند در تعداد بالاتر و قیمت کمتر عرضه شود.

تکنیک چاپ با توری (Screen Printing )

یکی از قدیمی ترین روشهای چاپ پارچه است. در این روش از شبکههای قابل نفوذ که روی یک چهارچوب سخت کشیده شده اند استفاده میشود. این شبکهها، جوهر را از سطح خودش به زیر عبور میدهد. امروزه این روش، یک روش صنعتی شده است. روشی که میتواند به سرعت یک طرح را بر روی حجم زیادی از پارچهها چاپ کند. این روش برای بازتولید تعداد زیادی از طرحها در مدت زمان کوتاه، مناسب نیست. زیرا هزینه و زمان زیادی برای تنظیم راه اندازی پرسها و تنظیماتشان صرف میشود.

چاپ سیلک (چاپ خیس)

دستگاه چاپ سیلک، وسیله ای کوچک و قابل حمل است که یک چهارچوب بسته دارد. این دستگاه یک وسیله مکانیکی است که یکی از اجزای آن توری است. رنگ از روی این توریها بر روی کار قرار میگیرد. چاپ سیلک برای طرحهای درشت مناسب است. زیرا در آن محدوده طرح و رنگها مشخص بوده و از هم فاصله داشته باشند. به این ترتیب رنگها در هم ادغام نمیشوند.

مراحل چاپ سیلک به این صورت است:

- طراحی طرح مورد نظر

- پرینت گرفتن از طرح سیاه و سفید در ابعاد لازم، برای چاپ.

- آغشتن کاغذ پرینت شده به روغن پارافین

- آغشتن توری دستگاه سیلک به داروی مخصوص سیلک و زمان دادن به آن برای خشک شدن

- پرس کردن طرح روغن شده به توری

- روشنکردن میز نور تا نور به طرح تابانده شده و طرح روی توری منعکس شود. مدت زمان لازم برای این مرحله بستگی به نوع داروی مصرفی سیلک دارد

- شستشوی طرح منعکس شده بر روی توری با آب و زمان دادن برای خشک شدنش

با انجام این مراحل، اصطلاحا شابلون یا کلیشه درست میشود. پس از درست کردن شابلون، این مراحل را انجام میدهیم:

- شابلون را به دستگاه سیلک وصل و کار را (کاغذ یا نایلون و..) به دقت زیر دستگاه قرار میدهیم

- ریختن رنگ روی توری و کشیدن آن با کاردک مخصوص

- بیرون آوردن کار از زیر دستگاه و پهن کردنش جهت خشک شدن

- استفاده از یک توری شابلون جدا برای هر تعداد رنگ که این شابلونها برای دفعات بعدی هم میتواند استفاده شود

این نوع چاپ را با دستگاههای مخصوص هم میتوان انجام داد که به آن چاپ تمپو گفته میشود. این روش کیفیت بهتری نسبت به چاپ سیلک دارد.

چاپ دیجیتال

در این روش چاپ، طرحها بصورت دیجیتالی و با یک نرم افزار طراحی دیجیتال ساخته شده. خروجی این نرمافزارها بصورت فایلهای Tiff آماده میشوند. کیفیت فایل تهیه شده، جزئی جدانشدنی از پروسه چاپ پارچه دیجیتالی است. روش دیگر آن است که طرحها و عکسهای هنری موجود، اسکن شوند. سپس بصورت دیجیتالی دستکاری شده و یک طرح، ایجاد میشود.

مکانیزمهای چاپ دیجیتال و نرم افزارها:

دستگاههایی که برای چاپ دیجیتال انتخاب میشوند، بستگی به حجم تولید محصول دارند. برای حجم پایین تولید از سیستمهای DTG یا Direct To Garment استفاده میشود. برای حجم تولیدهای بالاتر از سیستمهای DTF یا Direct To Fabric استفاده میشود. در روش اول چاپ، مستقیما روی محصول صورت میگیرد و در روش دوم، مستقیما روی پارچه.

دستگاههای چاپ برای حجمهای پایین تر تولید:

دستگاههای پایه ریزی شده بر اساس تکنولوژی دسکتاپ Epson. این دستگاهها شامل شرکتهای Anajet، Azon، DGT و Ms میباشد.

دستگاههای پرسرعت تر که با هد چاپگر صنعتی کار میکنند. این دستگاهها شامل شرکتهای Kornit Digital ، Brother ، Aeoon و Shima Seiki میباشد.

دستگاههای چاپ برای حجمهای بالاتر: Atexo، Reggiani، MS، Osiris ، Stork و … میباشد.

چاپ پارچه دیجیتال نسبت به دیگر روشهای چاپ، آسیب کمتری به محیط زیست میرساند. در این روش میوان چاپگر دیجیتال را به دقت تنظیم کرد. با این تنظیمات، میتوان جوهر و یا رنگ را دقیقا به اندازه مورد نیاز و در محل مورد نیاز قرار داد و چاپ کرد.

چاپ دیسپرس

چاپی است که بر روی پارچه پلیستر انجام میشود و برای آن از رنگزاهای دیسپرس استفاده میشود. این رنگزاها فاقد گروههای سولفونیک هستند و درنتیجه در آب نامحلول اند. در بافت پارچه حبس میشوند و ثبات شست و شوی خوبی دارند. مراحل چاپ به این ترتیب است:

پارچه پلیستر باید قبل از چاپ شسته و تثبیت گرمایی شود.

روغن بافت و آهار پارچه باید قبل از چاپ گرفته شود.

چنانچه بخواهیم زمینه پارچه سفید برفی باشد از سفید کنندههای نوری استفاده میشود.

در این روش، زمینه پارچه باید با رنگزاهایی که قابلیت برداشت داشته باشند رنگرزی شود. در واقع به احیای رنگزا توسط یک ماده احیا کننده، برداشت گفته میشود. از انواع احیا کنندهها میتوان به رنگالیت سی، رنگالیت اف-دی، رنگالیت دی-اس، دکرولین و..اشاره کرد. یک احیا کننده مناسب باید بخوبی در آب حل شود و در دماهای بالاتر از ۵۰ درجه پایدار باشد.

چاپ سوخت

این روش معمولا بر روی پارچههایی که از مخلوط دو یا چند جزء ترکیب شده باشند صورت میگیرد. یک جزء از آن را با حلال خودش حل میکنند و جزء دیگر باقی میماند. در پارچههای مخلوط پنبه، پشم/ پنبه یا پلیسترمیتوان یکی از اجزای مخلوط را از بین برد تا اثر سوخت حاصل شود. عمدتا بر روی پارچههای پلیستر پنبه بکار برده میشود. جز پنبه را با نمکهای اسیدساز از بین میبرند. برای مخلوط پشم پنبه هم میتوان در خمیر چاپ از پتاسیم هیدروکسید یا سود سوزآور استفاده کرد. این مواد پس از بخار دادن پشم حل میشود و فقط الیاف پنبه باقی میماند.

چاپ باتیک

باتیک، یک واژه اندونزیایی است که در فارسی آن را چاپ کلاقه ای مینامند. به وسیله این روش چاپ معمولا پارچههای سفید یا ساده بخصوص ابریشم را رنگ آمیزی یا نقش دار میکنند. روشهای مختلفی برای چاپ باتیک وجود دارد. اما معمول ترین روش آن است که موم یا صمغ را ذوب کرده و در تیان میریزند. با حرکت تیان بر روی پارچه، نقش مورد نظر را طراحی میکنند. سپس با فرو کردن پارچه در محلول، قسمتهایی که موم دارد، رنگ نشده و سفید باقی میماند. در مرحله بعد، پارچه را در بنزین فرو برده و موم گیری میکنند.

روش دیگر، استفاده از مهر به جای تیان است. مهر را در موم مذاب فرو برده و بر روی پارچه میزنند. سایر مراحل، مانند روش قبل انجام میشود.

نگاهی بر تاریخچه چاپ پارچه در جهان و ایران

تولید طرحهای رنگی و نقوش روی پارچه به وسیله باسمه یا قالب، ظاهرا در سده چهارم پیش از مسیح در هند بوجود آمد. در کارنامه های چینی نوشته شده است که پارچه های چاپی از سال ۱۴۰ پیش از مسیح از هند به چین آورده شد. در زبــان فارسی واژه چیت به معنی پارچه های چاپی است واین واژه در اصل هندی است. استرابوStrabo مورخ رومی در اولین سالهای پس از میلاد مسیح نوشته است که در زمان وی پارچه های چاپی از هند به اسکندریه میرفت. کشفیاتی که در آثار باستانی مصر شده نشان می دهد که چیت تا سده چهاردهم به بازارهای آنجا وارد می شده است. در دوره ساسانیان چاپ پارچه در ایران یافت. روشهای نوینی در تزیین پارچه های ابریشمی وکتانی وابریشمی در این زمان ابداع گردید.

نخستین پارچه های چاپی در شمال اروپا از گورسنت کاســاریوس اهل آرلس St. Caesarius Arles (در حدود ۵۴۳ میلادی) بدست آمده است. این پارچه ها به سبک شرقی درست شده بود. بالاخره وقتی چاپ باسمه ای پارچه در اروپــــا متداول شد، روش آن با شرق فرق داشت.

چیتساز اروپای قرون وسطی یعنی از سده سیزدهم به بعد، اینگونه چاپ میکرد: ماده رنگی را که با چسب ویژه ای آمیخته کرده بود از قالبهای خود به پارچه منتقل می کرد وفقط روی آن نقش می بست. از سوی دیگر چیت سازی مشرقی رنگهای واقعی که تمام الیاف وپود پارچه را رنگ می کند به کار می برد.

شرکت HPS پیشرو در زمینه چاپ پارچه

در چاپ شال و روسری در ایران، معمولا از روشهای چاپ باتیک (نقشهای سنتی، از جمله نقوش بته جقه) استفاده میشود. دیگر روشهای چاپ در ایران عبارتند از چاپ سیلک یا چاپ دیجیتال.

شرکت hps، بزرگترین تولید کننده شال و روسری در ایران است. این شرکت در تولید محصولات خود طرحهای مختلف سنتی و مدرن را به کار میبرد. این طرحها عبارتند از طرحهای اسلیمی، طبیعت، کاشی گوچی، هرمس و… این طرحها، طرحهای چشم نواز و مورد پسند بانوان خوش سلیقه ایرانی است.

فرشته

سلام خسته نباشین،میخواستم ببینم شما چاپ رنگ ساده هم قابلیت چاپ داره بدون طرح؟